1. Seoltar cliseadh cumhachta in iúl, agus láimhseálfaidh an leictreoir nósanna imeachta teip cumhachta;

2. Deimhnigh go bhfuil soláthar cumhachta an crusher gearrtha amach, agus marcáil seasamh cothabhála an bhosca oibríochta agus an cárta cothabhála a chrochadh i gceart;

3, an lubrication cóireáil faoisimh brú caidéil;

4. Tarraing an lasc rópa tarraingthe don chrios mianach agus glan an pumice ag ceann an chreasa;

5. Bain ceithre phíosa móra, mar shampla clúdach asraon ardaithe, coire, pláta clúdaigh agus clúdach deannaigh cón seasta. Le linn an phróisis ardaithe, beidh an craein i gceannas ar phearsanra speisialta agus cloí go docht leis na rialacha oibríochta Ardaithe;

6, pláta scoilte: glan an slaig ar na boltaí an pláta, bain an bolt glasála, bain an pláta a sheiceáil cibé an féidir é a leanúint ar aghaidh ag úsáid, más gá é a chur in ionad, a fháil láithreach pláta nua.Nuair a úsáid a bhaint as an casúr agus casúr sledge, ní bheidh an lámh a bhfuil an casúr lámhainní a chaitheamh agus gloiní cosanta a chaitheamh, agus tá pearsanra monatóireachta;

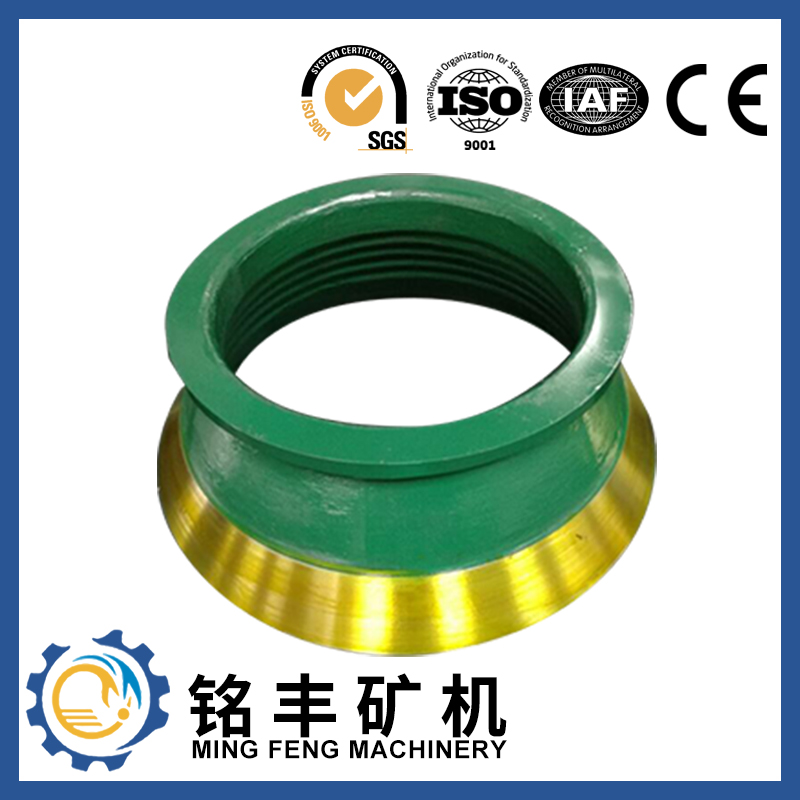

7, bain an cón seasta: seiceáil an méid fearas fáinne (roth) occlusion, tús a chur leis an mótar hiodrálacha a rothlú fáinne fearas.Ní mór an próiseas seo a bheith faoi mhaoirseacht duine speisialta.Nuair a bheidh an cón a bheidh le cinneadh iompaithe amach go hiomlán, beidh sé. a ardú go dtí an suíomh ainmnithe;

8, an cón ardaithe a dhíchóimeáil: ba chóir go mbeadh an próiseas faoi stiúir duine speisialta, ba cheart go mbeadh an próiseas ardaithe mall agus seasta, chun damáiste a chosc don imthacaí copair cón atá ag gluaiseacht;

9, seiceáil an frithmheáchan, pláta bonn, tor imthacaí, seafta cothrománach (pláta) agus páirteanna gaolmhara; Más gá na codanna thuas a athsholáthar agus a chothabháil, ba cheart iad a thuairisciú don cheannaire láithreach le haghaidh próiseála ábhartha;

10, an cón nua a ardú: ba chóir cloí le riachtanais na fáinní imthacaí agus rópa sreang, wipe go cúramach na stains de fhréamh ais cón ag gluaiseacht, ba chóir go mbeadh ardú mall síos nuair a chuirtear ar an seafta eccentric, agus ordú altra speisialtóireachta, cón ag gluaiseacht agus cuirtear an seafta eccentric le chéile agus ba chóir go stopfadh sé ag titim nuair nach bhfuil sé i bhfeidhm go hiomlán, ba chóir go mbeadh an t-am seo sceidealú nasc caidéil lubrication oscailte 1 ~ 2 nóiméad, agus ansin ag titim cón ag gluaiseacht i bhfeidhm;

11. An cón seasta nua a ardú: ní mór an próiseas socraithe a mhoilliú go réidh, seiceáil go cúramach an bhfuil an cón seasta agus an sliotán fearas comhoiriúnaithe i gceart, agus cibé an bhfuil pointe tosaigh an tsnáithe cón seasta comhsheasmhach le pointe tosaigh an mhaitrís. snáithe.Má tá na pointí thuas comhsheasmhach, tús a chur leis an mótar hiodrálacha agus rothlú an cón seasta go dtí an calafort urscaoileadh chun freastal ar an éileamh a tháirgeadh.Ní mór an próiseas seo freisin cúram speisialta, seiceáil an méid céim meaitseáil fearas;

12, suiteáil an pláta bheathú: an pláta bheathú ailíniú bioráin suíomh isteach an cón ag gluaiseacht glas poll baineann taobh istigh, glasáil bolt, úsáid na nótaí sledgehammer le hairteagal 6;

13. Clúdaigh bolt glasála an tráidire ábhair le héadach agus é a líonadh le méine brúite don chéad díthionól eile;

14. Clúdach deannaigh cón seasta Ardaithe, pláta clúdaigh, pota mór, clúdach cosanta béal beathaithe agus ceithre nótaí móra piece.theProcess mar an gcéanna le hairteagal 5;

15. Athchóirigh comhla brú an chaidéil lubrication agus seiceáil an gcomhlíonann an brú na ceanglais táirgthe;

16. Athshocraigh an rópa tarraingthe crios, bain an cárta ollchóiriú, aistrigh an bosca oibríochta go dtí an suíomh uathoibríoch, agus glan an suíomh le huirlisí;

17. Tar éis na hábhair thuas a láimhseáil, cuir in iúl don seoladh chun an crusher a chumhachtú.

Am postála: Jan-11-2022